白金會員

白金會員

已認證

已認證

在新能源汽車與AI算力重構電子產業格局的今天,MLCC(多層陶瓷電容器)作為全球用量Z大的被動元器件,正迎來需求爆發。據市場研究機構統計,單輛高duan新能源汽車搭載的MLCC數量已突破10,000顆,而一臺AI服務器所需的高性能MLCC亦高達數千顆。這一趨勢正推動MLCC產業向高容、小型化、高可靠性方向加速演進。

然而,MLCC的核心性能,歸根結底取決于其“心臟”——電子陶瓷粉體。鈦酸鋇作為主流的MLCC介質材料,其純度、粒徑分布、形貌一致性及分散穩定性,直接決定了電容器的介電常數、溫度穩定性與壽命。微波介質材料、氧化鋁粉體、勃姆石粉體等高duan電子陶瓷材料同樣對粉體性能提出嚴苛要求。當前,全球高性能電子陶瓷粉體市場仍由日本、美國等企業主導,國產材料在一致性、批次穩定性方面仍存差距。

面對“卡脖子”難題,zhong國電子材料產業的突圍之路,必須從上游粉體制備工藝的自主可控開始。龍鑫智能憑借二十余年在納米材料處理領域的技術積淀,聚焦電子陶瓷材料“納米研磨—噴霧干燥—自動化集成”全鏈路工藝,推出電子陶瓷材料納米研磨噴霧干燥成套自動化生產線,為zhong國MLCC及高duan電子元器件產業提供“材料+裝備”一體化解決方案,助力國產化進程提速。

電子陶瓷粉體的制備工藝:從“粗放”到“精密”的跨越

高性能電子陶瓷粉體的制備,是集材料科學、流體力學、熱工工程與自動化控制于一體的復雜系統工程。傳統工藝中,粉體研磨多依賴球磨機,存在研磨效率低、粒徑分布寬、易引入雜質等問題;干燥環節則多采用烘箱或普通噴霧干燥,難以實現形貌控制與團聚抑制。

而現代高duanMLCC對陶瓷粉體的要求已進入“微納米級”時代:漿料粒徑需控制在200nm以下,D50偏差小,且要求球形度高、分散性好、無硬團聚。這要求從研磨、分散、均質到干燥、造粒的每一個環節都必須實現精準控制。

龍鑫智能深刻洞察行業痛點,構建了以“納米研磨+精密噴霧干燥+全流程自動化控制”為核心的電子陶瓷材料成套解決方案,覆蓋從原料投料到成品包裝的完整工藝鏈。

全鏈賦能:龍鑫智能打造電子陶瓷材料智能制造新范式

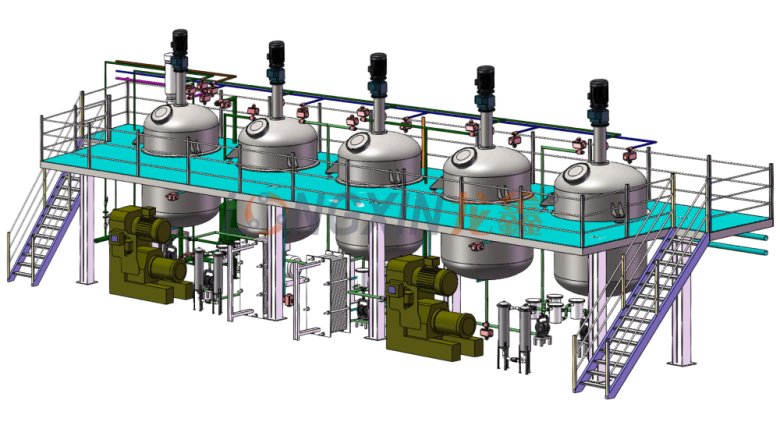

龍鑫智能推出的電子陶瓷材料納米研磨噴霧干燥成套自動化生產線,集成了投料系統、高精度配料系統、納米研磨系統、超細分散系統、噴霧干燥系統、預燒系統、自動化包裝系統及中央DCS控制系統,實現了從“原料進廠”到“成品入庫”的全流程自動化、智能化、可視化。該生產線具備以下核心優勢:

1高精度配料與在線監測

采用失重式喂料與激光粒度在線檢測系統,確保配方精準、過程可控;

2封閉式wu污染工藝設計

全系統采用316L不銹鋼或特種非金屬材質,杜絕金屬離子污染,保障粉體純度;

3智能控制系統

實現工藝參數實時監控、數據追溯與遠程運維,提升生產穩定性與可追溯性;

4模塊化設計,靈活適配

可根據客戶產能需求(50kg/h至1000kg/h)靈活配置,適配鈦酸鋇、氧化鋁、氮化鋁、勃姆石等多種材料體系。

核心裝備突破:龍鑫渦輪棒銷納米砂磨機,定義研磨新標

研磨是電子陶瓷粉體制備的“頭道關卡”。龍鑫智能自主研發的渦輪棒銷式納米砂磨機,專為高純、超細、窄分布粉體研磨設計,已成為行業硬核設備。其核心技術亮點包括:

1高效研磨腔結構

采用雙端面機械密封與棒銷式轉子設計,研磨能量密度高,剪切力分布均勻,有效避免局部過磨;

2超細研磨介質適配

支持0.3mm~0.8mm氧化鋯微珠,實現亞微米至納米級粒徑精準調控;

3低溫研磨技術

內置高效冷卻系統,確保長時間運行溫升低,防止熱致團聚;

4智能變頻控制

根據物料特性自動調節轉速與流量,優化研磨效率與能耗;

該設備已在MLCC陶瓷粉體頭部企業實現穩定運行,成功將鈦酸鋇粉體D50控制在100nm以內,達到行業前沿水平。

定制化噴霧干燥:精準造粒,塑造理想粉體形貌

噴霧干燥是電子陶瓷粉體生產的“關鍵一躍”——將研磨后的料漿轉化為球形度高、流動性好的粉體,直接影響后續成型與燒結工藝的效果。不同電子陶瓷粉體的特性差異極大:鈦酸鋇超細粉體易團聚、氮化鋁粉體易氧化、氧化鋯粉體對球形度要求高,傳統噴霧干燥機難以兼顧多種需求。龍鑫智能針對MLCC陶瓷粉體的特性,推出鈦酸鋇MLCC陶瓷粉體專用噴霧干燥機,并衍生出適配不同粉體的定制化設備,實現“一粉一設備、一工藝一方案”。

鈦酸鋇MLCC陶瓷粉體專用噴霧干燥機(離心氣流多用型):破解超細粉體團聚難題

鈦酸鋇超細粉體(粒徑50-200nm)比表面積大、表面能高,干燥過程中易因范德華力形成硬團聚,導致MLCC燒結時出現孔隙,影響介電性能。龍鑫的離心氣流多用噴霧干燥機通過全新技術,徹底解決這一痛點:

1雙霧化模式協同

設備可同時實現離心噴霧與氣流噴霧兩種模式——離心霧化器(Z高轉速25000rpm)將料漿分散成微小液滴,氣流霧化器通過高壓氣流進一步細化液滴,使液滴粒徑分布窄至5-10μm,避免因液滴大小不均導致的干燥不均與團聚;

2智能溫控與氣流優化

采用多段式熱風分配器與PID自適應溫控系統,將干燥塔內溫度梯度控制在±5℃范圍內,避免局部過熱導致的粉體晶型轉變;同時,優化熱風與液滴的混合模式(順流+逆流結合),延長液滴干燥路徑,確保粉體含水量,流動性達標。

該設備的處理量可達50-2000L/h,適配從實驗室研發到工業化量產的不同場景,生產的鈦酸鋇超細粉體球形度高、粒徑分布D50偏差低,完全滿足高duanMLCC對粉體流動性與燒結性能的要求。

低氧含量氮化鋁粉體專用噴霧干燥機(閉式循環型):隔絕氧化的“保護屏障”

氮化鋁粉體是MLCC基板封裝的核心原料,其氧含量需控制在1%以下,否則會導致基板熱導率下降20%以上。傳統開式干燥系統中,粉體與空氣接觸易氧化,氧含量飆升至2%以上。龍鑫的閉式循環噴霧干燥機通過惰性氣體保護與全密閉設計,構建“無氧干燥環境”:

1全氮氣循環系統

采用純度≥99.99%的氮氣作為干燥介質,全程密閉循環,在線氧含量分析儀實時監測(精度±0.1%),氧含量>1000PPM時自動啟動雙路氮氣補氣,確保干燥過程中氧含量穩定在0.5%-1%范圍內;

2溶劑高效回收

配備三級冷凝回收系統,有機溶劑回收率≥95%,可直接回用于料漿制備,既降低成本,又避免溶劑揮發導致的污染;

3四重防爆安全設計

一級氮氣置換(氧含量<3%方可啟動)、二級壓力泄放(超0.05MPa時防爆片啟動)、三級火花探測(毫秒級切斷熱源)、四級惰性氣體滅火,全方位杜絕氮化鋁粉體干燥過程中的安全風險。

球形氧化鋯粉體專用噴霧干燥機(精密造粒型):塑造球形的“工藝專jia”

氧化鋯粉體在MLCC端電極、陶瓷軸承等領域應用廣泛,其球形度直接影響燒結致密性與機械強度。龍鑫的精密陶瓷造粒噴霧干燥機通過優化霧化與干燥工藝,實現氧化鋯粉體的“高球形度、窄粒徑分布”:

1自研離心霧化器

采用航空級鈦合金材質,霧化盤配置可更換耐磨陶瓷噴孔,轉速根據要求可調,通過CFD流體仿真優化霧化盤槽道結構,確保液滴霧化均勻,球形度高;

2熱風螺旋分布設計

熱風分配器使熱空氣呈螺旋狀均勻進入干燥塔,與液滴充分接觸,避免局部過熱或過冷導致的粉體變形,粒徑分布D50偏差低;

除上述專用設備外,龍鑫智能還為客戶提供定制化的工程設計服務——根據客戶的產能需求(從50kg/h到1000kg/h)、粉體特性(純度、粒徑、熱敏性)、環保要求,提供從設備選型、車間布局、管道設計到電氣控制系統的全流程方案,確保生產線投產后即可實現穩定量產。

從“材料突圍”到“裝備攻堅”:龍鑫智能助力國產MLCC逆襲

MLCC的國產化,是一場從“材料”到“裝備”的系統性戰役。龍鑫智能不僅提供單機設備,更是全鏈解決方案服務商,為客戶提供從工藝設計、設備選型、安裝調試到技術培訓的“交鑰匙工程”。

龍鑫智能 驅動未來

在新能源與AI驅動的電子產業新浪潮中,龍鑫智能正以技術創新為引擎,以客戶需求為導向,持續深耕電子陶瓷材料高duan裝備領域。我們堅信,只有掌握核心工藝與關鍵裝備,zhong國電子材料產業才能真正實現自主可控。

龍鑫智能,不止于設備制造,更致力于成為電子陶瓷材料智能制造的全鏈賦能者。未來,我們將繼續攜手行業伙伴,共同開拓MLCC與高duan電子材料的新天地,為zhong國智造注入“鑫”力量。