高級會員

高級會員

已認證

已認證

氣流破碎摧毀機又稱氣流磨、噴射磨或能流磨,在產業加工中是一種常見設備,它是一種利用高速氣流(300-500m/s)或過熱蒸汽(300-400℃)的能量對固體物料進行超細破碎摧毀的機械設備。作為常用的超細破碎摧毀設備之一,氣流磨廣泛應用于化工材料、醫藥食物、金屬粉末等超硬材料的超細破碎摧毀和打散成型。

氣流磨的工藝原理

氣流磨是借助于氣流的高速運動使物料顆粒之間、顆粒與器壁之間產生強烈的沖擊碰撞和摩擦剪切而使物料破碎摧毀。其中流化床氣流磨是集多噴管技術、流化床技術與渦輪分級技術于一身,實現了流場多元化、料層流態化、分級臥式化。流化床氣流磨是以流體一壓縮空氣作為工作介質對粉體進行破碎摧毀,流體速度高達300-500m/s。

其工作原理為:壓縮空氣經拉瓦爾噴嘴加速成超音速氣流后射入破碎摧毀區使物料呈流態化。在破碎摧毀區,被加速的物料在各噴嘴的交匯點匯合。在此,顆粒互相對撞破碎摧毀。破碎摧毀后的物料被負壓上升氣流輸送至分級區,由內分級輪篩選出達到粒度要求的細粉,沒有滿足粒度要求的粗粉返回破碎摧毀區,繼續破碎摧毀。合格細粉隨氣流進入旋風分離器得到收集,含塵氣體經布袋收塵器過濾凈化后排入大氣。

氣流磨的工藝特點

流化床氣流磨的工藝特點為:破碎摧毀過程中高速顆粒不會碰撞破碎摧毀室內壁,因而磨損極輕,產品不受污染。主機上部裝有臥式分級輪,可以防止粗粒進入成品。因為采用了流態化床原理(氣流膨脹呈流態化床懸浮沸騰而碰撞、摩擦進行破碎摧毀)以及內設臥式渦輪分級裝置,與其他類型氣流磨比擬,氣流狀況更佳,可節能30-40%。產品粒度分布窄且無大顆粒、自動化程度高、噪音小、結構緊湊。

影響氣流磨破碎效果的因素

氣流磨的破碎摧毀粒度范圍廣,操作簡單便利,但在破碎摧毀過程中,經常泛起破碎摧毀效果不一樣的情況。目前,影響氣流磨破碎效果的因素主要是:氣固比、進料粒度、工質的溫度及壓強。

氣固比

氣流破碎摧毀機在破碎摧毀時的氣固比是一項重要的技術參數,也是一項重要的指標。假如氣固比過小,氣流的動能就會不足,進而影響產品的細度。但假如氣固比過高,不僅會鋪張能源,甚至會惡化某些顏料的分散機能。因此當用戶以過熱蒸汽為工質時,破碎摧毀煅燒后的堅硬物料,氣固比一般控制在 2~4:1即可,而破碎摧毀表面處理后的物料一般控制在 1~2:1。

進料粒度

在破碎摧毀堅硬物料時,對于進料的粒度也有較嚴格的要求。就鈦粉而言,破碎摧毀煅燒料時需要控制在100~200目;破碎摧毀表面處理后的物料一般為40~70目,不能超過2~5目。

工質溫度

當工質的溫渡過高時,氣體的流速會加快。以空氣為例,室溫下的臨界速度為320m/s,當溫度升到480℃時,臨界速度可以進步到500m/s,即動能增加了150%,因此進步工質的溫度有利于進步破碎摧毀的效果。另外,在破碎摧毀鈦粉時,過熱蒸汽的溫度一般為300~400℃左右。通常破碎摧毀煅燒時溫度偏高,破碎摧毀表面處理后的物料時偏低一些,有些表面處理劑,特別是有機表面處理劑不耐高溫,因此只需要在原有蒸汽溫度的基礎上過熱100℃即可。

工質壓強

工質的壓強是產生噴氣流速度的主要參數,也是影響破碎摧毀細度的主要參數。一般而言,工質壓強越高,速度越快,動能就越大。那么,破碎摧毀時應該選擇多高的壓強呢?技術職員表示,這主要取決于物料的可破碎摧毀性和細度要求。例如,用過熱蒸汽破碎摧毀鈦粉時,蒸汽壓強一般在0.8~1.7MPa,而一般破碎摧毀煅燒料要高一些,破碎摧毀表面處理后的物料可以低一些。

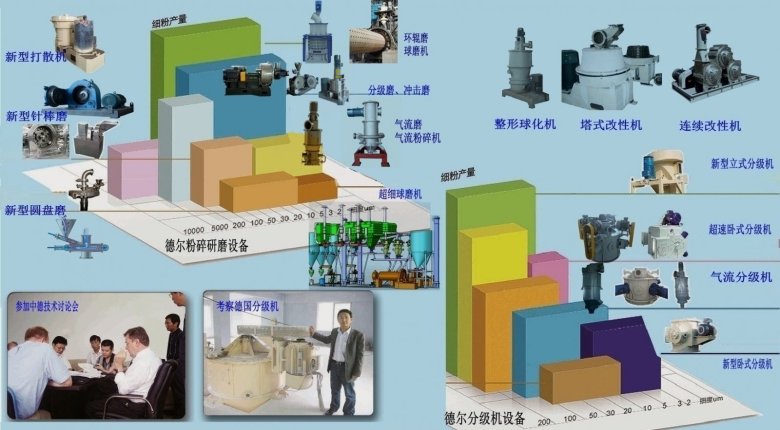

德爾粉體設備是一家粉體設備研發、生產、銷售和服務于一體的科技創新型企業。公司產品主要有:各種氣流粉碎機、機械粉碎機、氣流分級機、超細球磨分級生產線、包覆改性設備、超細環輥磨、環保除塵器、再生資源加工設備等;我們還提供各種粉末深加工、輸送、環保等相關的成套生產線工藝設計、試驗、采購、生產線操作培訓等EPC總包服務。

參考資料:企業官網