片劑重量差異大怎么解決

片劑重量差異大怎么解決2025/04/29 閱讀:626

方案摘要

片劑重量差異大是片劑生產中常見的問題,可能由多種因素引起。為解決這一問題,可以從以下幾個方面入手:

一、優化顆粒制備工藝

改善顆粒流動性:

顆粒的流動性直接影響片劑的重量差異。可以通過優化濕法制粒工藝,如調整粘合劑用量、攪拌速度和時間等,使顆粒粒度分布均勻,提高流動性。

必要時,可添加適量的助流劑,如微粉硅膠,以改善顆粒的流動性。

控制顆粒水分:

顆粒中的水分含量對片劑重量也有影響。水分過高可能導致顆粒粘連,水分過低則可能使顆粒松散,不易壓片。因此,應嚴格控制顆粒的干燥溫度和時間,確保顆粒水分含量在適宜范圍內。

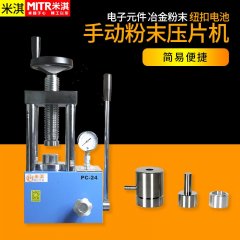

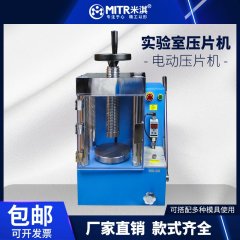

二、定期維護壓片機

檢查壓片機性能:

壓片機的性能直接影響片劑的重量差異。應定期檢查壓片機的壓力、沖模磨損情況等,確保壓片機處于良好工作狀態。

如發現沖模磨損嚴重,應及時更換,以保證片劑重量的準確性。

校準壓片機:

定期對壓片機進行校準,確保各沖模的壓力均勻一致。可以使用專業校準工具或方法進行校準,以提高片劑的重量一致性。

三、規范操作流程

控制加料速度:

加料速度過快可能導致顆粒填充不均勻,從而影響片劑重量。因此,應控制加料速度,確保顆粒均勻填充到沖模中。

調整壓片參數:

根據顆粒的性質和壓片機的性能,合理調整壓片參數,如壓力、壓片速度等。通過試驗確定最佳壓片參數,以提高片劑的重量一致性。

四、加強質量監控

定期抽檢:

在生產過程中,應定期抽檢片劑的重量,及時發現并糾正重量差異大的問題。可以使用電子天平或自動稱重設備進行抽檢,提高抽檢的準確性和效率。

建立質量追溯體系:

建立完善的質量追溯體系,對片劑的生產過程進行全程記錄。一旦發現重量差異大的問題,可以迅速追溯到問題源頭,采取相應措施進行糾正。

相關方案

更多

組織研磨機與微流控技術的結合如何推動單細胞分析發展

粉體混合研磨

2025-08-25